催化裂化(FCC)汽油作为我国成品汽油的主要调和组分,其硫含量直接影响车用汽油的清洁化水平。随着国VI及更高标准的实施,对FCC汽油进行高效脱硫精制已成为炼油工业的关键技术挑战。本文旨在综述近年来催化裂化汽油脱硫精制技术的工程和技术研究发展,并探讨其试验与应用进展。

一、 主流脱硫技术概述

目前,工业应用与研究的脱硫技术主要分为加氢脱硫(HDS)与非加氢脱硫两大类。

- 加氢脱硫技术:这是目前工业应用最广泛的主流技术。其核心是通过催化加氢反应,将汽油中的硫化物(如硫醇、硫醚、噻吩及其衍生物)转化为硫化氢(H₂S)并脱除。技术路线主要包括选择性加氢脱硫(如Prime-G+、CDHydro/CDHDS、RSDS)和深度加氢脱硫。前者旨在选择性脱硫的最大程度地保留汽油辛烷值,但面临烯烃饱和导致辛烷值损失的固有矛盾。后者脱硫彻底,但对辛烷值影响大,通常需配套异构化、重整等辛烷值恢复单元。工程研究的重点在于开发更高选择性、更低反应苛刻度(如低温低压)的新型催化剂和反应器内构件优化。

- 非加氢脱硫技术:为规避烯烃饱和问题,非加氢路线受到广泛研究。主要包括:

- 吸附脱硫:利用分子筛、金属氧化物等吸附剂选择性吸附含硫化合物。研究热点在于开发高硫容、可再生、且对烯烃吸附弱的吸附材料,如改性分子筛、金属有机框架(MOFs)材料等。该技术能耗低,但吸附剂再生和稳定性是工程化瓶颈。

- 萃取脱硫:利用离子液体、复合溶剂等选择性萃取硫化物。关键在于开发高选择性、低溶解损失、易再生的绿色溶剂体系。目前多处于中试或工业试验阶段。

- 氧化脱硫:将硫化物氧化为砜或亚砜(极性更强),再通过萃取或吸附分离。该技术条件温和,但对氧化剂的选择、成本及后续分离步骤的工程化要求较高。

- 烷基化脱硫:使噻吩类硫化物与烯烃发生烷基化反应,生成沸点更高的硫化物,再通过分馏分离。该技术能保留烯烃,但能耗较高,且对原料烯烃含量有要求。

二、 技术研究与试验发展新趋势

- 催化剂与材料创新:

- 加氢催化剂:研发重点从传统的Co-Mo、Ni-Mo型向更高选择性的新型活性相(如贵金属、磷化物、氮化物)和载体(如具有择形功能的介孔分子筛、TiO₂-Al₂O₃复合载体)发展,旨在实现“深度脱硫、最小辛烷值损失”的目标。

- 吸附/催化材料:针对非加氢技术,开发具有特定孔径和酸性位的纳米多孔材料,以实现对噻吩类分子的尺寸与极性选择性识别与转化。

- 工艺耦合与流程优化:单一的脱硫技术往往难以同时满足超低硫、保辛烷值、低成本的要求。因此,研究趋势转向工艺耦合,例如:

- 加氢与烷基化/异构化耦合:先进行缓和加氢脱除大部分硫和部分烯烃,再对剩余高辛烷值组分进行烷基化脱硫或异构化恢复辛烷值。

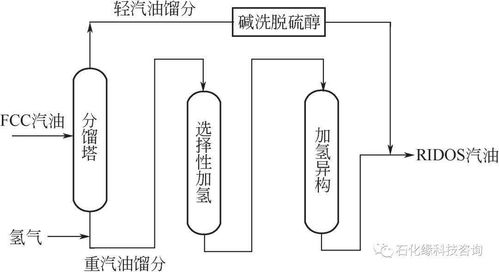

- 分级处理:根据汽油馏分中硫和烯烃的分布特点(通常高硫集中在重馏分,高烯烃集中在轻馏分),采用“轻重切割、区别处理”的策略,如只对重馏分进行深度加氢,对轻馏分采用碱洗或吸附等温和方法,整体优化技术经济性。

- 过程强化与智能化:

- 反应器工程:研究结构化催化剂、微反应器、超重力旋转床等新型反应器,以强化传质传热,提高反应效率,降低能耗。

- 过程模拟与优化:利用分子模拟、计算流体力学(CFD)和人工智能(AI)技术,从分子层面到反应器宏观尺度进行过程模拟、催化剂设计与工艺优化,加速技术研发进程。

- 在线分析与控制:开发快速、精准的在线硫分析仪,结合先进过程控制(APC)系统,实现脱硫装置的实时优化与精准操作。

三、 挑战与展望

尽管技术不断进步,催化裂化汽油脱硫仍面临核心挑战:在满足日益严苛的硫含量标准(如<10 ppm)的前提下,如何经济高效地解决脱硫与辛烷值保留之间的矛盾。未来研究与发展预计将集中在以下方向:

- 颠覆性催化材料:开发具有“择形脱硫”功能或“氢转移-脱硫”协同机制的新型催化剂,从根源上打破选择性限制。

- 绿色低碳工艺:发展低氢耗、低能耗的非加氢或温和加氢技术,减少碳足迹,适应炼厂绿色转型需求。

- 全流程系统集成:将汽油脱硫单元置于全厂氢气管理、能量集成和产品结构优化的全局中进行设计与优化,提升整体效益。

- 智能化工厂应用:深度融合数字孪生、大数据与AI技术,实现脱硫装置的预测性维护、自主优化与安全高效运行。

催化裂化汽油脱硫精制技术正朝着更加高效、精准、绿色和智能的方向发展。持续的基础研究、工程技术创新与工业试验,是推动我国清洁油品升级和炼油行业高质量发展的关键动力。